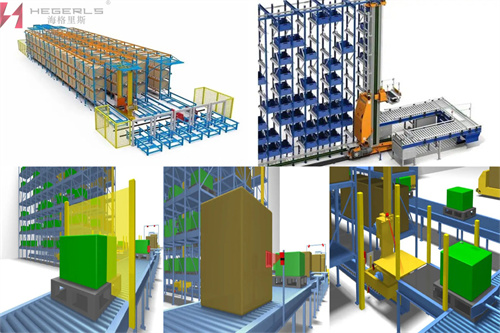

立体自動倉庫の主な稼働エリアは、入庫エリア、入庫エリア、ピッキングエリア、配送エリアです。サプライヤーから納品書と商品を受け取った後、倉庫センターは受け取りエリアのバーコード スキャナーを通じて新たに入力された商品を受け取ります。納品書が商品と一致していることを確認した後、商品はさらに処理されます。一部の商品は配送エリアに直接投入されます。これはスルータイプの商品に属します。商品の他の部分は保管タイプの商品に属し、倉庫に保管する必要があります。つまり、ピッキングエリアに入ります。自動仕分け搬送システムと自動ガイドシステムによりピッキングが自動的に完了します。仕分けされた商品は自動立体倉庫に入ります。配送が必要な商品は、納品書の表示に従い、自動仕分け搬送装置を経由して該当の搬入ラインへ送られます。商品は梱包後、積み込み配送となります。では、立体自動倉庫の運用はどのように設定すればよいのでしょうか。さあ、ヘーゲルスの倉庫を追って見てみましょう!

一般に、入庫、倉庫保管、出荷に必要な一般的に使用される設備は次のとおりです。

受信動作

貨物はコンテナに積まれて鉄道や道路で指定の場所まで輸送され、コンテナ作業設備(コンテナクレーン、タイヤ式ガントリークレーン、レール式ガントリークレーンなど)で荷降ろしされます。一般的には、コンテナ内の商品をパレットに載せ、フォークリフトでパレットごと取り出して入庫検査を行います。

倉庫作業

倉庫入口で検品された商品は、コンピューター管理保管システムの指示に従い、指定されたパレットに積み込まれます。一般に、フォークリフト、パレットキャリア、コンベア、無人搬送車などを組み合わせてパレットに物品を載せます。コンベヤーはベルトコンベヤーまたはローラーコンベヤーであり得る。一般的にコンベアやAGVはコンピュータで制御されます。

レーンウェイスタッカーは、パレットに商品が載置されると、動作指示に従って指定されたラックに商品を積み込み、その後、レーンウェイスタッカーがレーンウェイに沿って縦走します。同時にパレットはスタッカーのコラムに沿って上昇します。レーンウェイ スタッカーの操作中および持ち上げ中、アドレス情報はコンピュータに継続的にフィードバックされます。同時に、コンピューターはレーンウェイスタッカーにさまざまな命令を送信し、レーンウェイスタッカーの動作プロセスを制御し、最終的に商品を棚の指定された位置に置きます。

ここでヘゲルスはまた、大手企業に対して、三次元倉庫の高レベルの棚やスタッカーは標準化された製品を実現するのが容易であることを思い出させます。ただし、入出庫コンベアシステムは、倉庫のレイアウト、入出庫作業の内容、入出庫ステーションの数、転用・合流の要件に応じて、具体的に計画・設計する必要があります。立体自動倉庫の適用性は、入出庫コンベアシステムの計画・設計が鍵となります。搬入および搬出コンベアシステムの計画と設計は、パレットの全体寸法と基礎構造、積み下ろし方法、関連する物流機器の自動制御と検出方法に密接に関連しています。

アウトバウンド運用

商品の配送と倉庫の作業は同じ制御システムによって制御され、動作プロセスは逆になります。

現在、大規模かつ複雑な自動倉庫の重要な部品となっている入搬コンベアをはじめとする特殊作業機械が数多く登場しています。スタッカーなどと接続し、高速搬送を実現します。各ユーザーの入出コンベアシステムは異なりますが、異なる種類のコンベア(チェーンコンベア、ローラコンベア、チェーンローラテーブル複合コンベア、ローラテーブル搬送機能付きチェーンローラテーブル複合コンベア)とその基本モジュールで構成されています。 。

投稿日時: 2022 年 8 月 10 日